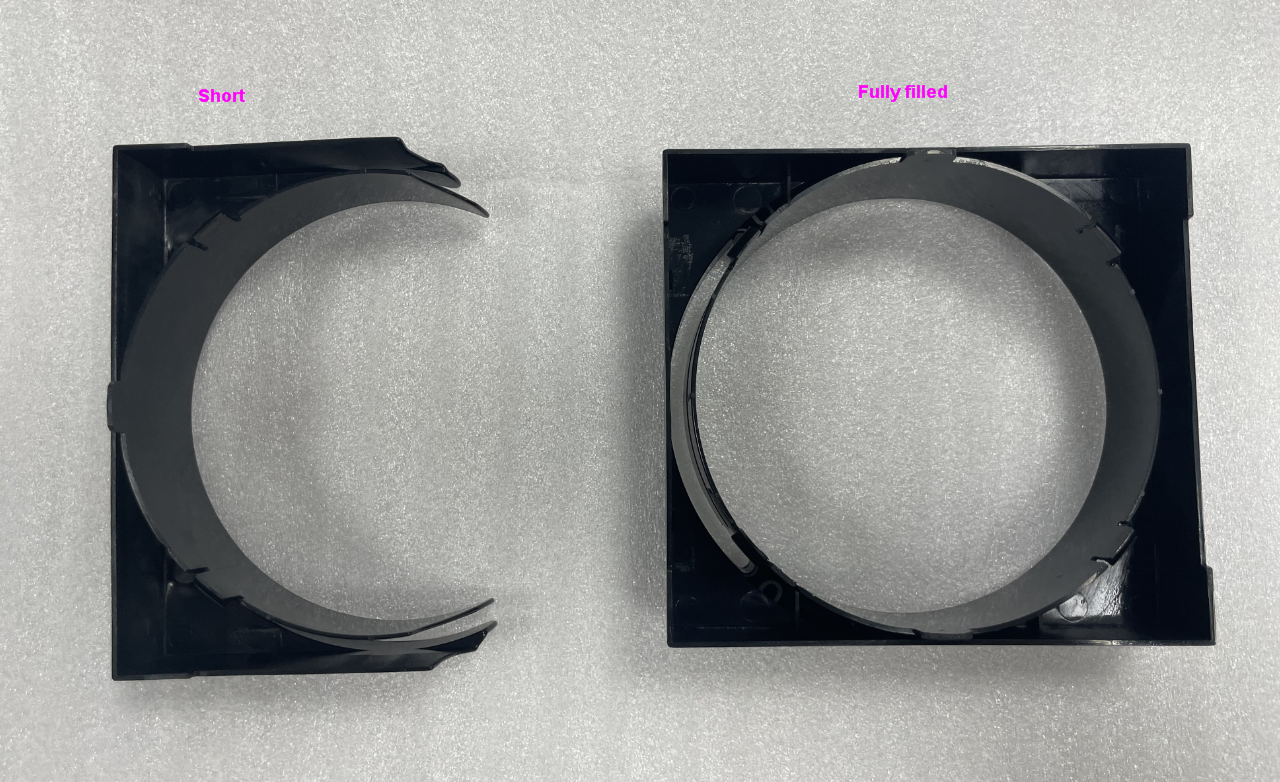

No moldeado por inxección, a inxección de tiro curto, tamén chamada underfill, refírese ao extremo do fluxo de plástico de inxección do fenómeno de incompletitude parcial ou unha parte da cavidade do molde non está chea, especialmente a zona de paredes finas ou o final do fluxo. zona do camiño.O rendemento da fusión na cavidade non está chea de condensación, a fusión na cavidade non se enche completamente, o que provoca a falta de material do produto.

Cal é a razón para causar a inxección de tiro curto?

O principal motivo da inxección curta é a resistencia excesiva ao fluxo, o que fai que o fundido non poida seguir fluíndo.Os factores que afectan a lonxitude do fluxo de fusión inclúen: espesor da parede da peza, temperatura do molde, presión de inxección, temperatura de fusión e composición do material.Estes factores poden causar unha inxección curta se non se manipulan correctamente.

Efecto de histérese: tamén chamado fluxo estancado, se hai unha estrutura relativamente delgada, xeralmente barras de reforzo, etc., nun lugar máis próximo á porta ou nun lugar perpendicular á dirección do fluxo, entón durante o proceso de inxección, o fundido atoparase unha resistencia cara adiante relativamente grande ao pasar pola localización e na dirección do fluxo do seu corpo principal, debido ao fluxo suave, non se pode formar presión de fluxo, e só cando o fundido se enche na dirección do corpo principal ou entra no A presión de retención só formará presión suficiente para encher a parte estancada, e neste momento, debido a que a localización é moi delgada e o fundido non flúe sen reposición de calor, foi curado, provocando así a inxección de tiro curto.

Como resolvelo?

1.Material:

—Aumentar a fluidez do fundido.

—Reducir a adición de materiais reciclados.

—Redución da descomposición de gases nas materias primas.

2. Ferramenta:

—A localización da porta está deseñada para garantir que enche primeiro a parede grosa para evitar o estancamento, que pode provocar un endurecemento prematuro do polímero fundido.

—Aumentar o número de portas para reducir o caudal.

—Aumentar o tamaño do corredor para reducir a resistencia ao fluxo.

—Ubicación correcta do orificio de ventilación para evitar unha ventilación deficiente (ver se a zona de inxección está queimada).

-Aumentar o número e o tamaño do orificio de escape.

—Aumentar o deseño do pozo de material frío para descargar material frío.

—A distribución da canle de auga de refrixeración debe ser razoable para evitar que a temperatura local do molde sexa baixa.

3. Máquina de inxección:

—Comprobar se a válvula de retención e a parede interior do canón están moi desgastadas, o que provocará unha grave perda de presión e volume de inxección.

—Comprobar se hai material na boca de recheo ou se está ponte.

—Comprobar se a capacidade da máquina de inxección pode alcanzar a capacidade de moldeo requirida.

4. Proceso de inxección:

- Aumentar a presión de inxección.

—Aumentar a velocidade de inxección para mellorar a calor de cizallamento.

-Aumentar o volume de inxección.

—Aumentar a temperatura do barril e do molde.

—Aumentar a lonxitude de fusión da máquina de moldeo por inxección.

—Diminuír o volume tampón da máquina de moldeo por inxección.

-Ampliar o tempo de inxección.

—Axustar razoadamente a posición, velocidade e presión de cada sección de inxección.

5. Estrutura do produto:

-Eliminar a zona fina

—Eliminar as costelas que provocaron a mala fluidez.

- Ter un espesor de parede uniforme.

No noso traballo diario, enfrontámonos a moitos casos coa inxección de tiro curto.Pero non te preocupes, confía en que podemos axudarche coa experiencia rica e profesional sobre a inxección.Contacta connoscopara conseguir calquera apoio.Somos o experto no teu peto.

Hora de publicación: Xaneiro-03-2023