Pezas de inxección de plástico

Detalles do produto

Análise do proxecto:

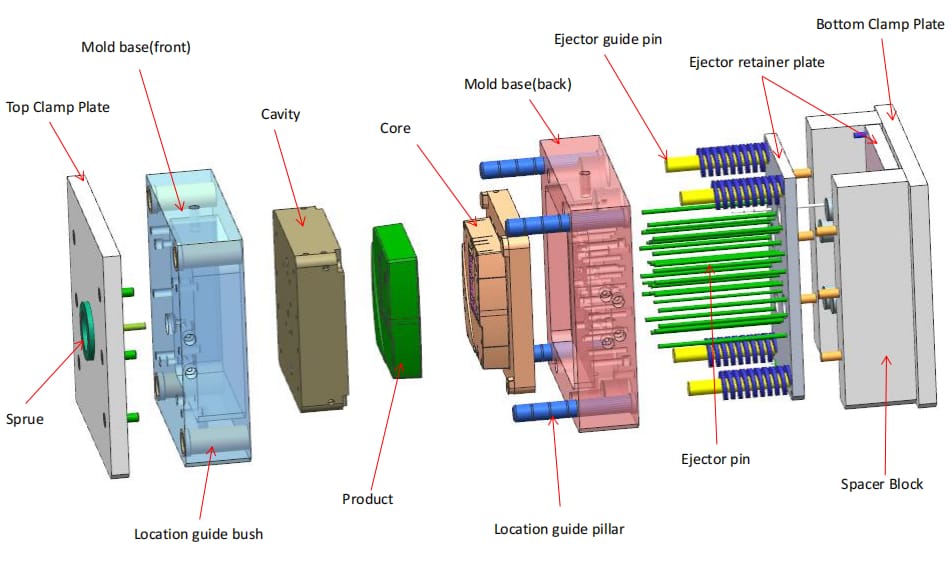

Despois de recibir debuxos e requisitos en 3D dos clientes, o noso equipo de enxeñeiros avaliará as súas estruturas e dimensións para discutir e considerar como deseñar o molde (como a porta de inxección, os pinos, o ángulo de calado, etc.)

Proceso de produción:

1. Suxeición:

A ferramenta péchase, o que significa o inicio do ciclo de moldeo por inxección.

2. Inxección:

Primeiro secan os gránulos de polímero e colócanse na tolva, despois introdúcense no barril, onde son simultaneamente quentados, mesturados e trasladados cara ao molde mediante un parafuso de paso variable.A xeometría do parafuso e do barril están optimizadas para axudar a aumentar a presión ata os niveis correctos e derreter o material.

3. Refrixeración:

Despois de encher a cavidade da ferramenta, débese deixar arrefriar a resina.A auga pasa a través da ferramenta para manter unha temperatura constante mentres o material se endurece.

4. Expulsión

A medida que o material se arrefría, volve solidificarse e toma a forma do molde.Finalmente, o molde ábrese e a parte sólida é expulsada polos pasadores expulsores.O molde péchase entón e o proceso repítese.

5. Paquete

Os produtos acabados embalaranse mediante bolsas de plástico e colocaranse en cartóns.Requisitos especiais de embalaxe, tamén se poden personalizar segundo as necesidades dos clientes. Para que cada produto sexa entregado en boas condicións.