Acabado superficial de moldeado por inxección segundo os sistemas de clasificación SPI e VDI: acabado superficial brillante, semibrillante, mate e texturizado.

Contidos tratados neste artigo

- Que son os acabados de superficie de moldaxe por inxección?

- Por que usar acabados de superficie no moldeado por inxección?

- Especificacións do acabado superficial da ferramenta de moldes por inxección

- Acabado superficial de moldaxe por inxección SPI

- Acabado superficial de moldeo por inxección VDI

- Como elixir un acabado de superficie de moldaxe por inxección axeitado?

Que son os acabados de superficie de moldaxe por inxección?

Iacabado superficial de moldaxe por inxeccióné fundamental para un deseño de pezas exitoso e úsase por razóns estéticas e funcionais en pezas de moldaxe por inxección de plástico para produtos de enxeñería.O acabado superficial mellora o aspecto e a sensación dun produto xa que o valor percibido e a calidade do produto aumentan cun acabado de superficie axeitado.

Caixa de plástico (Fonte: XR USA Client)

Por que usar acabados de superficie no moldeado por inxección?

Para aumentar a estética das pezas

Os deseñadores de pezas poden usar texturas para unha variedade de propósitos estéticos.Unha textura superficial lisa ou mate mellora o seu aspecto e dálle un aspecto pulido.Tamén cobre os fallos xerados polas molduras por inxección, como marcas de mecanizado de ferramentas, marcas de sumidoiro, liñas de soldadura, liñas de fluxo e marcas de sombra.As pezas cunha excelente calidade de superficie atraen máis aos clientes desde o punto de vista comercial.

Para mellorar a funcionalidade das pezas

Ademais das consideracións estéticas que entran na selección dun acabado de superficie de moldaxe por inxección, tamén hai importantes consideracións prácticas.

O deseño pode necesitar un agarre firme para un funcionamento óptimo.Os acabados de plástico texturizado melloran a calidade de adherencia.Polo tanto, os tratamentos de superficie de moldaxe por inxección utilízanse con frecuencia en produtos antideslizantes.Un molde texturizado tamén pode axudar a escapar dos gases atrapados.

Un acabado superficial SPI liso pode provocar que a pintura se desprenda.Non obstante, unha superficie rugosa pode garantir que a pintura se adhira mellor ao elemento moldeado.Un tratamento superficial SPI texturizado tamén aumenta a resistencia e seguridade da peza.

A textura ten varias vantaxes, incluíndo:

- Dobras de fluxo de plástico—Poden eliminar estas arrugas engadindo grosor texturizado ao tempo que aumenta a resistencia e as propiedades antideslizantes.

- Agarre mellorado—Engadir textura ao compoñente facilita o manexo, aumentando a utilidade e a seguridade en aplicacións específicas.

- Adhesión de pintura—A pintura adhírese firmemente a un obxecto texturizado durante o moldeado posterior.

- Facendo socavacións-Se tes unha porción que non chega de forma consistente á metade en movemento dun molde, a textura en calquera superficie pode proporcionar a pull.

Especificacións do acabado superficial da ferramenta de moldes por inxección

A forma máis común de especificar superficies de moldaxe por inxección é mediante o usoPIA (ou SPI), VDIeTecnoloxía de moldesestándares.Os fabricantes de ferramentas de moldes por inxección, os fabricantes e os enxeñeiros de deseño de todo o mundo recoñecen estes tres estándares e os estándares PIA son lixeiramente máis comúns e coñecidos como "grados SPI".

Acabado brillante - Grao A - Acabado diamante

(SPI-AB acabado superficial de moldeo por inyección)

Estes acabados de grao "A" son lisos, brillantes e os máis caros.Estes graos necesitarían moldes de aceiro para ferramentas endurecidos, que se pulen con varios graos de pulido de diamante.Debido á pasta de pulido de gran fino e ao método de pulido rotativo direccional aleatorio, non terá unha textura clara e dispersará os raios de luz, dando un acabado moi brillante.Estes tamén se denominan "acabado diamante" ou "acabado pulido" ou "acabado A".

| Remate | Estándar SPI | Método de acabado | Rugosidade da superficie (valor Ra) |

| Acabado brillante moi alto | A1 | Brillo de diamante de grano 6000 | 0,012 a 0,025 |

| Acabado Alto Brillo | A2 | Brillo de diamante de grano 3000 | 0,025 a 0,05 |

| Acabado normal brillante | A3 | Brillo de diamante de grano 1200 | 0,05 a o.1 |

Os graos de brillo SPI son axeitados para produtos cun acabado superficial liso por razóns estéticas e funcionais.Por exemplo, A2 é o acabado de diamante máis común usado na industria, o que resulta en boas pezas visualmente agradables e cunha boa liberación.Ademais, os acabados de superficie de grao "A" úsanse en pezas ópticas como lentes, espellos e visores.

Acabado semibrillante - Grado B

(figura 2. Acabado superficial de moldeo por inxección SPI-AB)

Estes acabados semibrillantes son excelentes para eliminar marcas de mecanizado, moldaxe e ferramentas cun custo de ferramentas razoable.Estes acabados superficiais prodúcense utilizando diferentes calidades de lixa aplicadas con movemento lineal, dando un patrón lineal como se mostra na figura 2.

| Remate | Estándar SPI | Método de acabado | Rugosidade da superficie (valor Ra) |

| Fino acabado semibrillante | B1 | Papel grano 600 | 0,05 a 0,1 |

| Acabado semibrillante medio | B2 | Papel grano 400 | 0,1 a 0,15 |

| Acabado normal emi brillante | B3 | Papel grano 320 | 0,28 a o.32 |

Os acabados superficiais semibrillantes SPI(B 1-3) darían un bo aspecto visual e eliminarían as marcas de ferramentas de molde.Estes úsanse a miúdo en pezas que non son unha parte decorativa ou visual importante do produto.

Acabado mate - Grao C

Estes son os acabados de superficie máis económicos e populares, pulidos con po de pedra fina.Ás veces chamado acabado de pedra, proporciona unha boa liberación e axuda a ocultar marcas de mecanizado.O grao C tamén é o primeiro paso dos acabados superficiais dos graos A e B.

| Remate | Estándar SPI | Método de acabado | Rugosidade da superficie (valor Ra) |

| Acabado mate medio | C1 | Pedra de grano 600 | 0,35 a 0,4 |

| Acabado mate medio | C2 | Papel grano 400 | 0,45 a 0,55 |

| Acabado mate normal | C3 | Papel grano 320 | 0,63 a 0,70 |

Acabado texturizado - Grao D

Dá á peza un aspecto visual estético razoable e úsase amplamente en pezas industriais e bens de consumo.Estes son axeitados para pezas sen requisitos visuais específicos.

| Remate | Estándar SPI | Método de acabado | Rugosidade da superficie (valor Ra) |

| Acabado con textura satinada | D1 | 600 pedras antes da granalla de vidro seco #11 | 0,8 a 1,0 |

| Acabado de textura seca | D2 | 400 pedras antes do óxido de vidro seco #240 | 1,0 a 2,8 |

| Acabado de textura rugosa | D3 | 320 pedra antes do chorro seco óxido #24 | 3.2 a 18.0 |

Ninguén dixo nunca que deseñar e fabricar pezas moldeadas fose doado.O noso obxectivo é conseguir que o atravese rapidamente e con pezas de calidade.

Acabado superficial de moldeo por inxección VDI

O acabado superficial VDI 3400 (comúnmente coñecido como acabado superficial VDI) refírese ao estándar de textura do molde establecido por Verein Deutscher Ingenieure (VDI), a Sociedade de Enxeñeiros Alemáns.O acabado superficial VDI 3400 é procesado principalmente por mecanizado de descarga eléctrica (EDM) durante o mecanizado de moldes.Tamén se podería facer polo método tradicional de texturado (como en SPI).Aínda que os estándares son establecidos pola sociedade de enxeñeiros alemáns, úsase habitualmente entre os fabricantes de ferramentas de todo o mundo, incluíndo América do Norte, Europa e Asia.

Os valores VDI baséanse na rugosidade da superficie.A partir da imaxe, vemos diferentes texturas do acabado superficial con diferentes valores de rugosidade superficial.

| Valor VDI | Descrición | Aplicacións | Rugosidade da superficie (Ra µm) |

| 12 | 600 Pedra | Pezas de baixo pulido | 0,40 |

| 15 | 400 Pedra | Pezas de baixo pulido | 0,56 |

| 18 | Perla de vidro Dry Blast | Acabado satinado | 0,80 |

| 21 | Óxido Dry Blast # 240 | Acabado mate | 1.12 |

| 24 | Óxido Dry Blast # 240 | Acabado mate | 1,60 |

| 27 | Óxido Dry Blast # 240 | Acabado mate | 2.24 |

| 30 | Óxido Dry Blast # 24 | Acabado mate | 3.15 |

| 33 | Óxido Dry Blast # 24 | Acabado mate | 4.50 |

| 36 | Óxido Dry Blast # 24 | Acabado mate | 6.30 |

| 39 | Óxido Dry Blast # 24 | Acabado mate | 9.00 |

| 42 | Óxido Dry Blast # 24 | Acabado mate | 12.50 |

| 45 | Óxido Dry Blast # 24 | Acabado mate | 18.00 |

Conclusión

Fóra das dúas categorías de acabados de superficie de moldaxe por inxección, os graos SPI A e B considéranse os máis lisos cunha rugosidade superficial moi baixa e son máis caros.Considerando que, desde o punto de vista da rugosidade superficial, VDI 12, o VDI de máis alta calidade, é igual ao grao SPI C.

Ninguén dixo nunca que deseñar e fabricar pezas moldeadas fose doado.O noso obxectivo é conseguir que o atravese rapidamente e con pezas de calidade.

Como elixir un acabado de superficie de moldaxe por inxección axeitado?

Escolla os acabados de superficie de moldaxe por inxección tendo en conta a función da peza, o material utilizado e os requisitos visuais.A maioría do típico material plástico moldeado por inxección pode ter unha variedade de acabados de superficie.

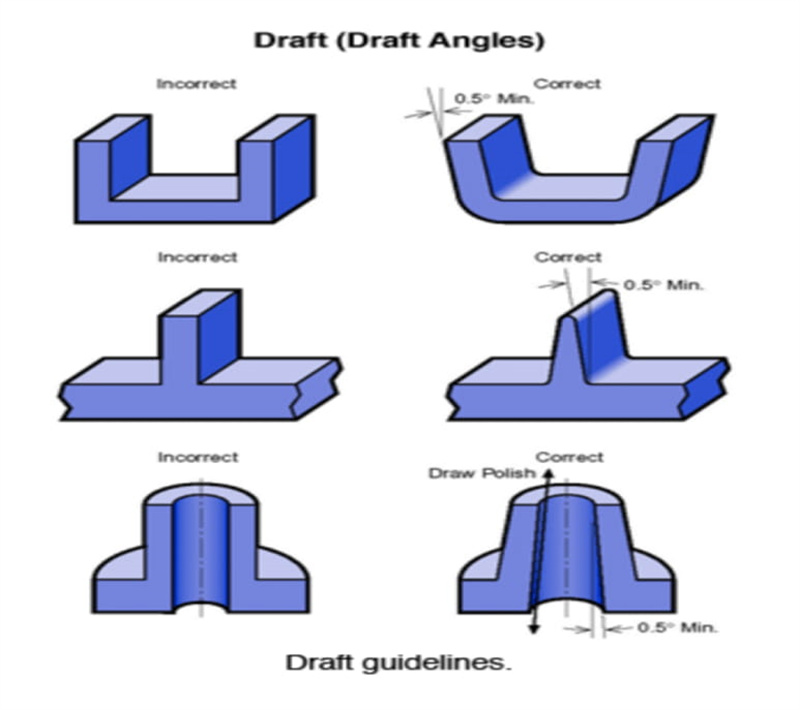

A selección do acabado da superficie debe establecerse na fase inicial de deseño da realización do deseño do produto porque a superficie dita a selección do material e o ángulo de calado, influíndo no custo da ferramenta.Por exemplo, un remate ou acabado texturizado necesita un ángulo de calado máis significativo para que a peza poida ser expulsada do molde.

Entón, cales son os principais factores a ter en conta ao elixir o acabado superficial dos plásticos de moldeo por inxección?

Acabado brillante Grao A (Fonte:Cliente XR USA)

Custo de ferramentas

O acabado superficial e o material inflúen significativamente no deseño e custo da ferramenta, polo que considere e avalía a funcionalidade en termos de superficie no inicio do deseño da realización.Se o acabado superficial é fundamental para a súa funcionalidade, considere o acabado superficial nas fases conceptuais do deseño do produto.

Moitas partes do proceso de moldaxe por inxección foron automatizadas, pero o pulido é unha excepción.É só a máis sinxela das formas que se poden pulir automaticamente.Os pulidores agora teñen mellores equipos e materiais cos que traballar, pero o proceso segue sendo intensivo en man de obra.

Ángulo de calado

A maioría das pezas requiren un ángulo de calado de 1½ a 2 graos

Esta é unha regra xeral que se aplica ás pezas moldeadas con profundidades de ata 2 polgadas.Con este tamaño, un calado de aproximadamente 1½ graos é suficiente para facilitar a liberación das pezas do molde.Isto axuda a evitar danos nas pezas cando o material termoplástico se encolle.

Material da ferramenta de molde

A ferramenta de molde inflúe moito na suavidade da superficie do moldeo por inxección.Un molde pode estar feito de varios metais, aínda que o aceiro e o aluminio son os máis populares.Os efectos destes dous metais sobre os compoñentes plásticos moldeados son moi diferentes.

En xeral, o aceiro para ferramentas endurecido pode producir acabados plásticos lisos en comparación coas ferramentas de aliaxe de aluminio.De aí que considere moldes de aceiro se as pezas teñen unha función estética que require un baixo nivel de rugosidade superficial.

Material de moldura

Hai unha ampla gama de plásticos de moldeo por inxección dispoñible para cubrir todo tipo de pezas e funcións.Non obstante, non todos os plásticos poden acadar o mesmo acabado superficial de moldaxe por inxección.Algúns polímeros son máis axeitados para acabados lisos, mentres que outros son máis adecuados para a rugosidade para obter unha superficie máis texturada.

As calidades físicas e químicas difiren entre os materiais de moldeo por inxección.A temperatura de fusión, por exemplo, é un factor crucial na capacidade dun material para dar unha certa calidade superficial.Os aditivos tamén teñen un impacto no resultado dun produto rematado.Como resultado, é fundamental avaliar os distintos materiais antes de decidir a textura da superficie.

Ademais, os aditivos materiais como o recheo e os pigmentos poden afectar o acabado superficial dun obxecto moldeado.As táboas da seguinte sección ilustran a aplicabilidade de varios materiais de moldeo por inxección para varias designacións de acabado SPI.

Material adecuado para o acabado superficial de grao SPI-A

| Material | A-1 | A-2 | A-3 |

| ABS | Media | Media | Ben |

| Polipropileno (PP) | Non recomendado | Media | Media |

| Poliestireno (PS) | Media | Media | Ben |

| HDPE | Non recomendado | Media | Media |

| Nylon | Media | Media | Ben |

| Policarbonato (PC) | Media | Ben | Excelente |

| Poliuretano (TPU) | Non recomendado | Non recomendado | Non recomendado |

| Acrílico | Excelente | Excelente | Excelente |

Material adecuado para o acabado superficial de grao SPI-B

| Material | B-1 | B-2 | B-3 |

| ABS | Ben | Ben | Excelente |

| Polipropileno (PP) | Ben | Ben | Excelente |

| Poliestireno (PS) | Excelente | Excelente | Excelente |

| HDPE | Ben | Ben | Excelente |

| Nylon | Ben | Excelente | Excelente |

| Policarbonato (PC) | Ben | Ben | Media |

| Poliuretano (TPU) | Non recomendado | Media | Media |

| Acrílico | Ben | Ben | Ben |

Material adecuado para o acabado superficial de grao SPI-C

| Material | C-1 | C-2 | C-3 |

| ABS | Excelente | Excelente | Excelente |

| Polipropileno (PP) | Excelente | Excelente | Excelente |

| Poliestireno (PS) | Excelente | Excelente | Excelente |

| HDPE | Excelente | Excelente | Excelente |

| Nylon | Excelente | Excelente | Excelente |

| Policarbonato (PC) | Media | Non recomendado | Non recomendado |

| Poliuretano (TPU) | Ben | Ben | Ben |

| Acrílico | Ben | Ben | Ben |

Material adecuado para o acabado superficial de grao SPI-D

| Material | D-1 | D-2 | D-3 |

| ABS | Excelente | Excelente | Ben |

| Polipropileno (PP) | Excelente | Excelente | Excelente |

| Poliestireno (PS) | Excelente | Excelente | Ben |

| HDPE | Excelente | Excelente | Excelente |

| Nylon | Excelente | Excelente | Ben |

| Policarbonato (PC) | Excelente | Non recomendado | Non recomendado |

| Poliuretano (TPU) | Excelente | Excelente | Ben |

| Acrílico | Media | Media | Media |

Parámetros de moldaxe

A velocidade de inxección e a temperatura afectan o acabado da superficie por algunhas razóns.Cando combinas velocidades de inxección rápidas con temperaturas de fusión ou moldes máis altas, o resultado mellorarase o brillo ou a suavidade da superficie da peza.En realidade, unha velocidade de inxección rápida mellora o brillo e a suavidade xerais.Ademais, o recheo rápido dunha cavidade do molde pode producir liñas de soldadura menos visibles e unha forte calidade estética para a súa parte.

Decidir o acabado superficial dunha peza é unha consideración integral no desenvolvemento global do produto e debe ser pensado durante o proceso de deseño para acadar os resultados desexados.Considerou o uso final da súa peza moldeada por inxección?

Deixa que Xiamen Ruicheng che axude a decidir sobre un acabado de superficie que mellore a estética e a funcionalidade da túa peza.

Hora de publicación: 22-maio-2023